焊接熔池监测与质量评估-DTAI

焊接技术作为现代工业领域当中极为关键的一项加工技术,被广泛地运用于交通运输、航空航天、机械制造、以及石油产业等多个重要行业。焊接过程会涉及复杂的物理变化以及化学变化,其最终的质量受到多种因素的共同作用。任何一个因素的变化都可能导致焊缝在外观与尺寸方面达不到相应的标准要求,甚至会引发各种不同类型、位置、方向、尺寸及性质特点的焊接表面缺陷。这些缺陷的存在无疑会对焊接部件的力学性能产生不利的负面影响,进而给整个工程项目的安全稳定运行带来潜在的风险隐患。

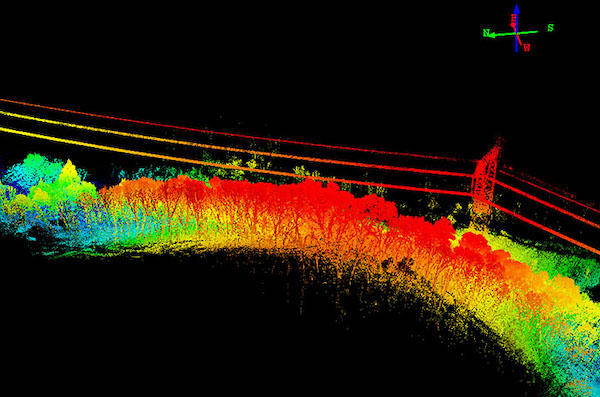

焊中监测作为连接焊前预测和焊后监测两个阶段的关键环节,主要负责对焊接过程中产生的光谱、声音、电流、电压以及图像等多源信号进行采集,通过实时的识别焊接缺陷及时发出预警信号,同时为焊接工艺的优化与焊接质量的评估提供有力的数据支撑[9]。

传统的焊接质量管控方式在很大程度上依赖于工人的工作经验,这种方式存在重复性差的问题,并且弧光、飞溅以及粉尘等因素还会危害工人的身体健康。另外,在传统方式下采集到的图像噪声较多,熔池形貌信息无法进行量化处理。因此,在自动化焊接领域迫切需要引入智能监测手段来替代传统人工方法。

钢结构建造质量管控过程中,焊接质量管控是重中之重。这是因为钢结构的承载力、稳定性高度依赖焊接节点的强度。若焊接存在缺陷,可能导致荷载传递失效,引发结构变形甚至坍塌,直接威胁生命财产安全。

目前钢结构焊接质量管理分为焊前准备、焊中执行、焊后检测三个环节。这样的管理流程主要针对人工进行施焊,同时质量管控重点在于焊前准备,主要是通过焊接参数试验选定合适的参数,在焊接过程中执行好相关参数(根据焊接人员的经验进行局部调整),保证焊接质量合格。

随着焊接自动化程度提升,该焊接流程存在较大缺陷,首先焊接参数选择较慢且复杂,同时焊接机器人在焊中执行过程中应变性不足,不具有焊接人员的经验,这也是导致焊接机器人焊接效果不佳的原因之一。

本系统针对焊接机器人的焊接流程,开发来基于大模型与机器学习的焊接全过程智能实时质量管控系统。

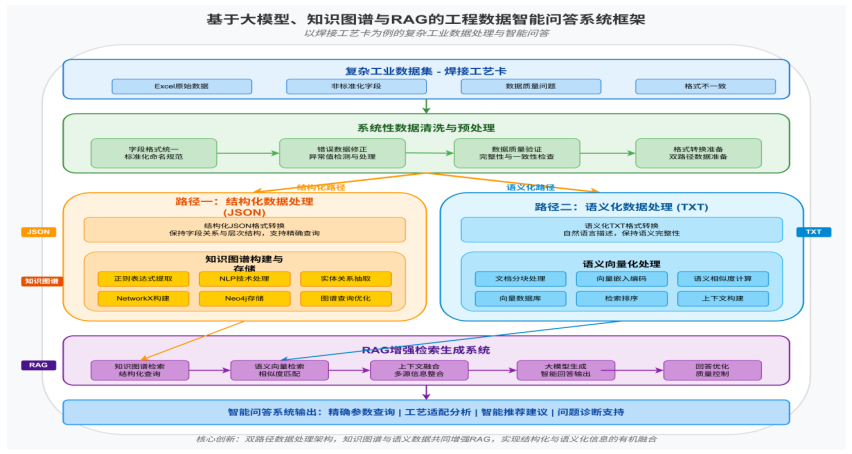

主要包含两大部分内容,一是基于大模型的焊接参数智能问答系统;通过对现有焊接参数的数据清洗处理,形成结构化数据知识图谱,通过语义化处理后进行语义向量检索与匹配,形成焊接参数问答系统,取代原有普通焊接专家数据库;

基于大模型的焊接参数问答系统构架

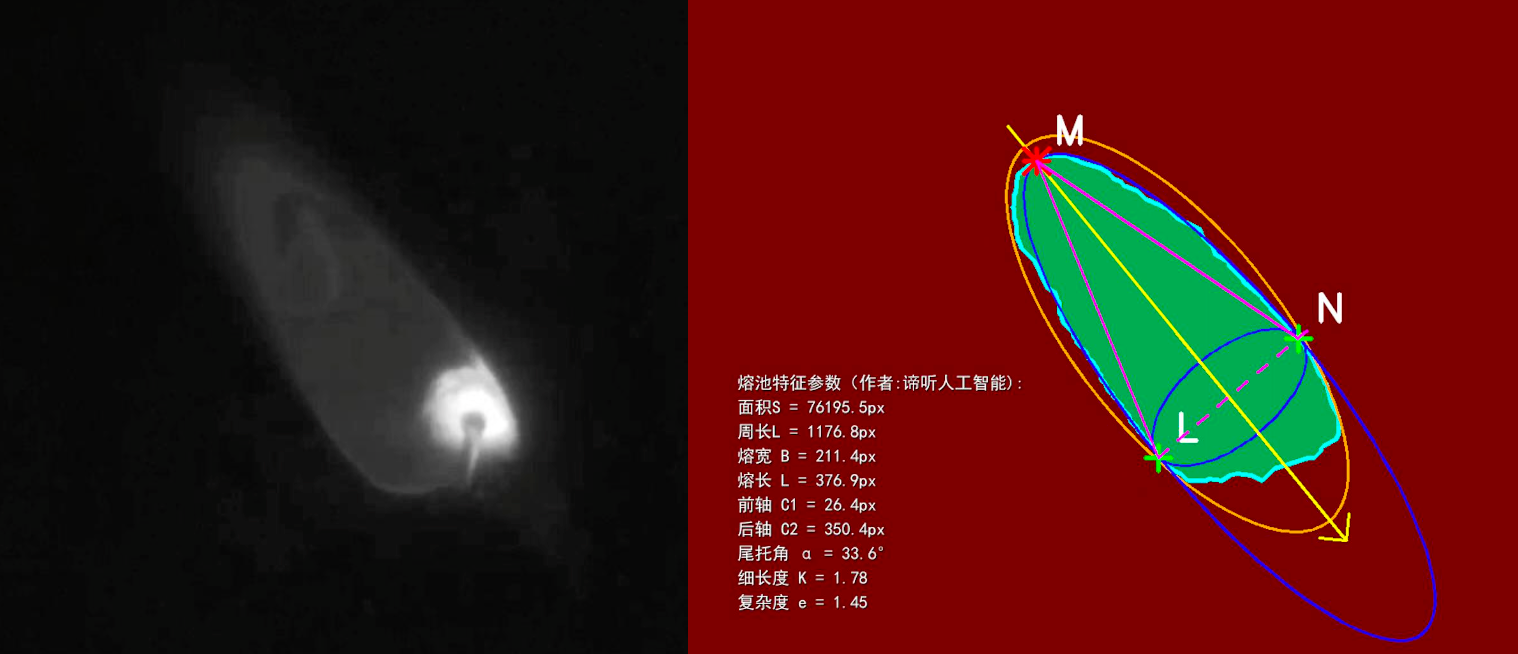

二是通过焊枪上部架设熔池相机作为焊接过程的监控视觉采集端,配合焊接设备的电流、电压、送丝速度等物流参数的收集,建立参数与熔池的特征对应模型、缺陷分类与焊接参数的对应模型等三大类大模型,通过机器学习进行训练,形成对焊接过程实时参数、熔池状态、缺陷识别的焊接过程实时监控系统。

本文章为本站原创文章!

友情提示:此文知识产权归属本网站,本网站具有最终解释权,未经许可,不得转载。