厂区传统仪表统计监测- DTAI

工矿企业传统机械指针表的人工数据采集面临着诸多挑战 :

厂区范围大,仪表位置分散,人工巡检—遍的耗时长,且无法实 时监测,给设备的安全运行带来了风险 ;

仪表种类多,人工读表容易产生误差。

应用飞桨深度学习开源框架的检测、压缩、部署等全流程 功能,实现了对多种类多尺度仪表的分割、检测和读数,并在上线 后大幅提升了仪表的读数效果。

业务挑战

难点一:表具种类多,相似度大

不同种类的表具相似度很大,仅有量程和 单位不同,且表具单位可能被指针遮挡。

难点二:复杂环境下读数精确度低

在表具图片过小、倾斜角度大、指针高度 导致读数误差和刻度细小等复杂环境下, 读数的精确度低。

难点三: 室外环境恶劣导致读数难以识别

室外环境可能会存在光源、反光、尘土等 多种情况的影响。

技术方案

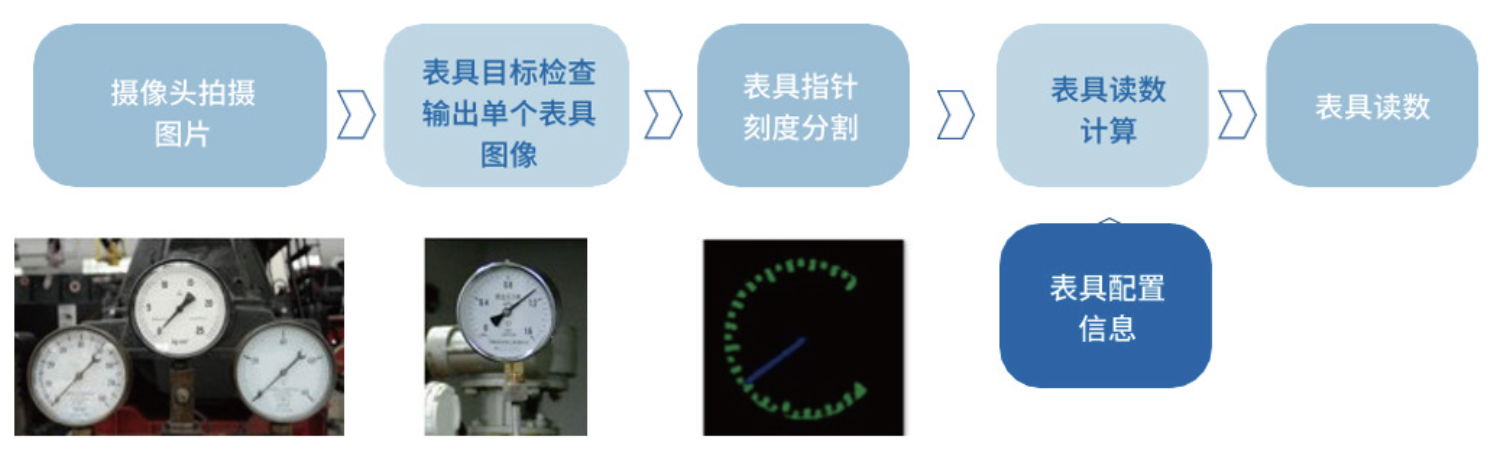

整体流程

算法亮点

亮点一:表具的种类、单位和量程等事先采集为配置信息

表具种类多、相似度高,且在单位被指针遮挡的情况下无法识别,用算法实现表具种类判别的精度低。

需要识别表具种类的情况较少,配置信息搜集并不复杂。

亮点二:对算法进行了相应优化

根据表具目标的尺寸情况重新设计锚框尺寸。

用数据增强和调整 Batch Size 的方法优化了刻度识别不全的问题。

开发更细粒度的表具标注,使得指针标注精度更高。

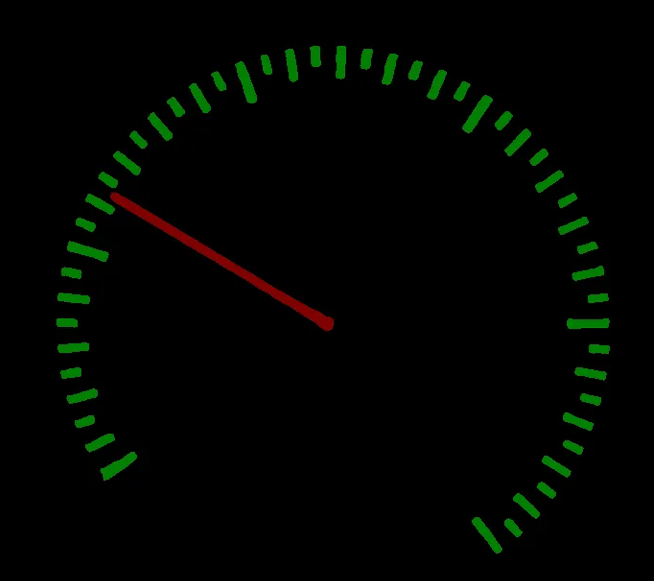

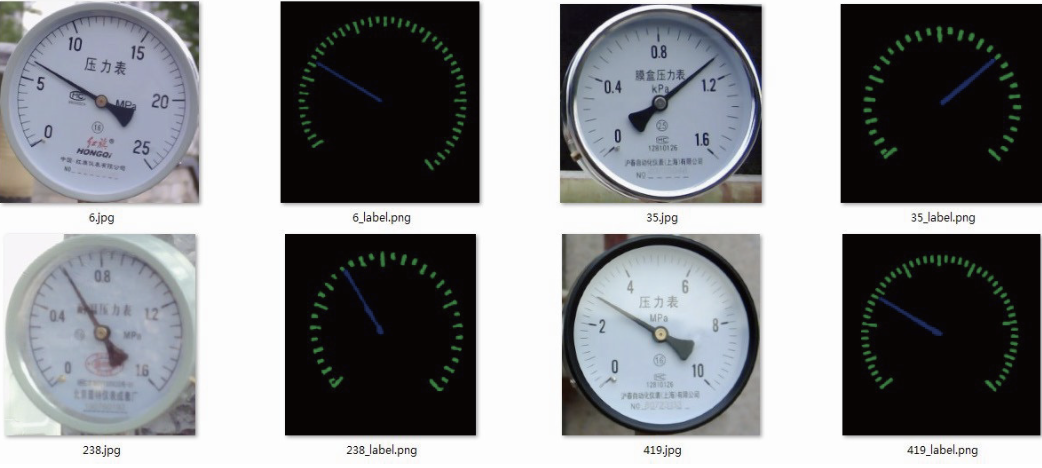

表具检测示意

上线效果

基于飞桨实现算法并训练优化后,分割效果达到了较高精度。

表具分割结果

部署上线

完成整体算法开发后,根据不同客户的需求制定了云端和边缘两种部署方案,实现了多场景的应用。

方案一: 云端方案

终端通过摄像头获取表具图像,通过 LoRa 回传到云端服务,由云端服务器进行推理识别 , 该方案直接在 GPU 上进行推理。

方案二: 边缘方案

使用 Paddle Lite 针对平台进行优化,并基于 Paddle Lite 开发对应的推理程序,实现终端通过摄像头获取表具图像,通过 LoRa 传送到 “智能边缘网关” 进行推理识别。

本案例为本站原创案例!

友情提示:此案例外观、技术知识产权归属本网站(及公司),本网站具有最终解释权,未经许可,不得转载。